近些年物流市场“车多货少”,供求关系失衡的局面下,卡友们的运费不断降低,今年又受全球疫情、俄乌局势影响,国内柴油价格上涨,导致车辆运营成本大幅增加,进一步压缩了卡友的利润,燃油作为车辆TCO占比最高的一项,是用户选车关注的重中之重。在当前形势下主机和零部件厂家不仅要满足卡友对燃油经济性的追求,此外随着国家“双碳”目标的推动以及《重型商用车辆燃料消耗量限值》标准越来越严格,也将迫使企业技术升级,如提升发动机和传动系统的效率,减小行驶风阻、轮胎滚动阻力,研发轻量化材料来降低车辆整备质量。

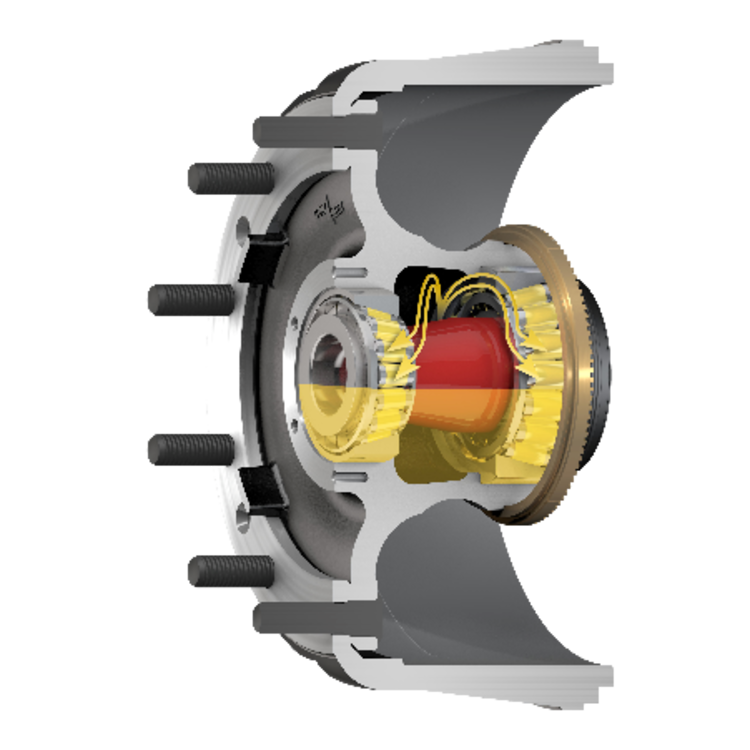

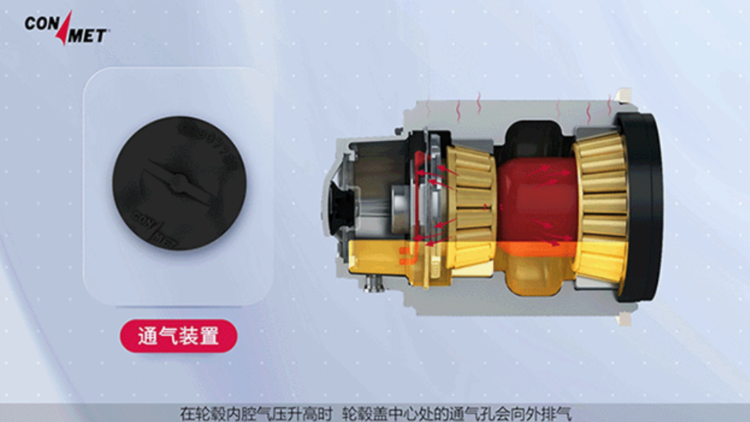

底盘传动系统的传动效率是车辆节油的关键一环,轮端作为传动系统末端的部件,工作运转时产生的摩擦扭矩大小会影响着车辆的油耗水平。康迈通过哪些技术手段帮助车辆节油?

齿轮油润滑

康迈轮端采用齿轮油润滑,润滑油流动性更好,尤其是在低温环境下,可在滚子、滚道表面快速建立油膜,从而减小轴承的启动阻力。

预调整技术

其次康迈特有的预调整技术,可将轴承游隙控制在最佳范围,既能保证轴承的使用寿命,又能降低摩擦力矩。如果轴承预紧过度的话,轴承间摩擦力矩增大、润滑效果不佳,轴承容易出现抱死、烧蚀。如果轴承预紧力过小的话,滑动摩擦增多、轴承承载区变窄,轴承寿命大幅下降。

高精度轴承

除了这些核心技术外,康迈轮端选用的是P5级高精度轴承,滚子、滚道为对数曲线凸度设计,轴承挡边经过了超精磨处理,相比普通轴承可降低40%的滚动阻力。

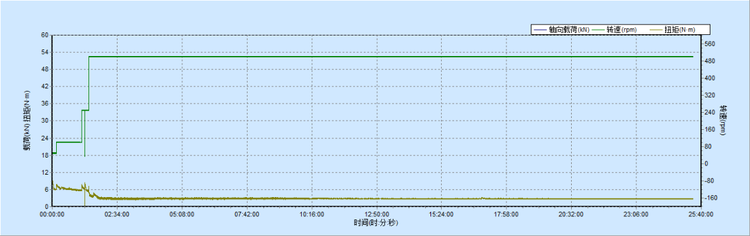

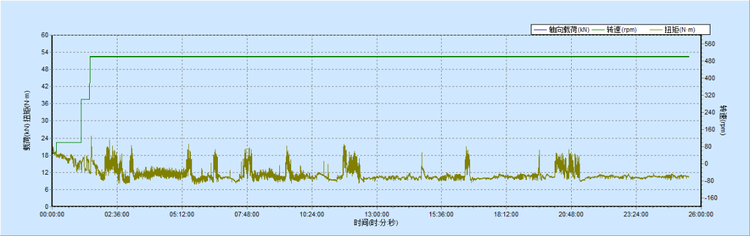

通过轮端摩擦扭矩台架测试验证得出:相比脂润滑轴承单元轮端,康迈油润滑轮端可降低65%的摩擦损耗。以一辆年运营里程30万公里的6X4+3轴半挂长途干线物流车为例,在相同的应用工况,相同的车型平台前提下,如果全车使用康迈轮端每年可以为卡友节约近两万元燃油成本。

随着法规的完善,康迈研发的轻量化产品—铝合金轮端也将继续为车辆的燃油经济性创造更大价值。