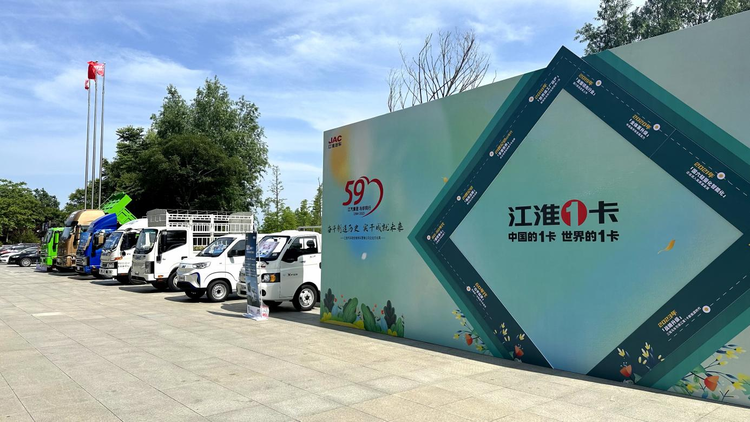

5月20日,江淮汽车迎来59周岁“生日”。智能制造 绿色发展!近期,“江淮汽车绿色智慧工厂投产”被评为2022年度皖美品牌十大影响力事件。本期江淮1卡品牌一周年特别策划系列报道,重点解读江淮1卡践行制造强国战略,构建数智化绿色制造体系,打造底盘更好的高端智能卡车,树立中国商用车品质典范,为高质量发展筑牢根基。

数智化制造 开启神奇之旅

秉承“底盘精神”,江淮1卡1号基地以用户为中心,以工业互联网为基础,围绕“供-产-销-运-服”构建数字化智能化制造体系,生产过程高度透明化,总装车间智能排产率 100%、关键设备数字化应用率 100%。可实现定制化下单、高质量生产、高品质管控和高效率交付,不断增强核心制造竞争力。

当梦想变为订单,神奇之旅就此开启!您可以在订单APP上实时查看爱车的排产、制造、运输以及到店交付,进行“云监管”。这背后,是江淮1卡数智化制造体系的强大支撑。订单下达后,APS智能排产系统精准接收,然后科学安排生产计划。随后,采购信息化系统高效协同供应链,快速有序准备物料,物流信息化系统实时追踪物料满足情况,确保您的订单准时开始生产。

生产CCR管理中心

一切准备就绪,那就开足马力!生产CCR管理中心全程监测生产进度,通过信息系统以及智能芯片对制造过程进行智能化控制与管理,从而有效提高生产效率。车辆下线后,检查人员运用专业设备,逐一逐项进行静态和动态检查,再通过物流发运到您所在的城市,第一时间交付到您的手中。通过全体系、全流程的努力,江淮1卡1号基地小时节拍(UPH)达成60台/小时,一分钟下线一台车,实现了“分钟工厂”目标,交货期近年来缩短了22%。

智能排产率 100%的总装车间

发力全球高端市场,矢志成为“中国的1卡 世界的1卡”,更需要把质量摆在突出位置。江淮1卡领先的数智化制造体系,不仅带来高柔性、高效率、短交期,而且在多年来不断提升工序质量水平的基础上,通过搭建信息化的质量系统,前端连接终端用户及服务站,后端连接供方,显著提升产品质量。

质量信息化依托QIS/QMS质量管理系统,运用先进信息技术对质量信息进行采集、分析、传递、处理、存储和综合利用,实现质量信息“及时、便捷、自动”采集和应用;并结合大数据分析系统,实现质量数据的自动化分析及监控,实现全系统、全过程、全生命周期的质量信息管理,年度数据分析150万条,促进产品质量的持续提升,近年来整车DKA PP100(每一百台车累计出现的问题数)同比下降54.6%,R1000@3mis(3个月中每1000台新车维修数)同比下降43%,质量水平大幅提升。

绿色智慧工厂俯瞰图

质量服务信息化系统打通市场质量信息DMS以及400系统连接,实时获取终端用户反馈的质量问题,第一时间传递至现场生产检验等环节进行控制,市场问题的反馈流程从30天下降到1天,整改闭环率进一步提升,产品NPS(产品净推荐值)同比提升4.4%,用户满意度持续提升,位居行业前列水平。

以绿色工厂 制造绿色产品

随着“双碳”目标稳步推进和能源绿色低碳转型,以绿色工厂制造绿色产品已经成为汽车制造业的共识。从规划建设开始,江淮1卡就致力打造绿色环保、资源节约、环境友好的绿色智慧工厂,积极推动绿色能源发展,促进循环经济发展,推进绿色生产和高效高质发展。

光伏发电系统

绿色发展,节能先行!聚焦节能绿色技术,江淮1卡建设能源管理中心,应用了诸多节能绿色技术,大幅降低能耗。鸟瞰工厂屋顶,光伏系统总装机容量40.11MW,年发电3600万度,占1号基地总用电量的30%,有效利用可再生资源;走进生产车间,地源热泵系统比空调节能40%,年节约电能费用超百万元,减少能源消耗。

因地制宜,循环利用!江淮1卡实施涂装烘干余热回收,废气余热利用率达65%;空压机60%电能转换成热能,热能回收后可用于工艺加热、厂区生活;水资源循环利用率达到95%以上,边角料回收、新能源汽车电池再利用率均再创新高,促进循环经济发展。

能源管理中心

不仅如此,江淮1卡还坚持“节能、环保、安全、轻量”等产品设计理念,布局“燃油+纯电+混动”三驾马车,不断升级传统柴汽油发动机技术和产品,打造出在行业中具备绝对领先优势的燃油轻卡产品,同时加快混动和纯电技术研发和产品创新,以纯电的厚积优势和混动的领先优势,全面发力新能源,制造更多的绿色产品!

产品是赢得竞争的关键,制造是品牌发展的根基。深耕行业五十九载,江淮1卡掌握底盘关键科技,实现智造现场“人-机-料-法-环-测”的广泛互联和感知,支撑生产过程全流程的智慧化管控和绿色高效生产,有力推动“中国制造向中国创造转变、中国速度向中国质量转变、中国产品向中国品牌转变”的新跨越。