不知道你有没有发现,现在越来越多的中高档饭店喜欢采用“透明式”厨房,这种方式,能够让注重饮食卫生的客户更有安全感,也让热爱饮食文化的人群更有参与感。将自己的产品与制作过程开诚布公,是一家公司或企业对自身产品力充分自信的表现。

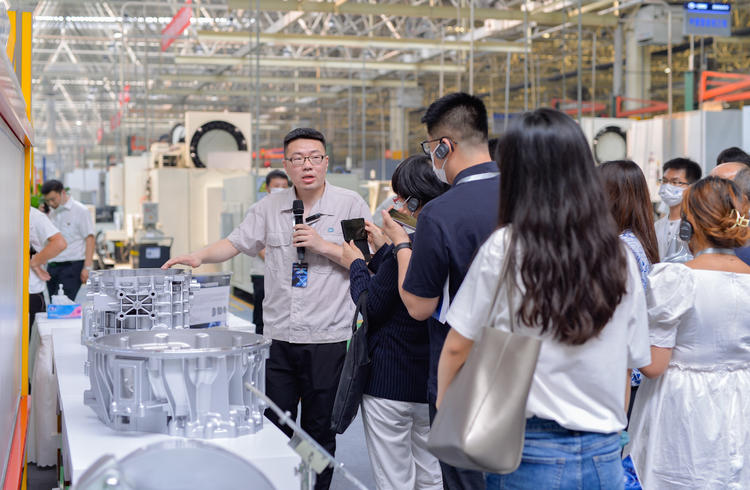

在“解放出车65周年庆典暨解放智慧动力域品牌发布会”活动之际,解放传动事业部邀请各界媒体进行深入交流并对工厂进行参观,也让我们见识了“中国第一 世界一流”的传动力量。

产品全覆盖,规划向未来

一汽解放传动事业部变速箱厂是一汽集团中重型卡车变速箱产品的专业生产基地,包括两个现代化厂房,总建筑面积为18万平方米。产品规格覆盖了530N·m到2600N·m的范围,拥有6、7、8、9、10、12等挡位的变速箱。形成了轻型、中型、重型三大类产品平台,共6个产品系列。

其中,变速箱一号厂房总面积8万平方米,主要由装配车间、壳体机加车间、轴齿机加车间和热处理车间组成。变速箱一号厂房内以变速箱总成装配线为主体,装配品种覆盖5挡、6挡轻型变速箱、8挡中型变速箱及9挡、10挡、12挡重型变速箱总成,年产能30万台,主力产品为12挡重型变速箱。变速箱一号厂房包括柯马和9台日本大隈两条自动线,其余设备均为卧式或立式加工中心。通过对该车间的参观,我们对零部件的高精度、高清洁性、自动化等特点有了更加直观的认知。

变速箱二号厂房占地面积10万平方米,负责变速箱圆柱齿轮及驱动桥主减速器主从动锥齿轮的生产加工,是箱桥总成内加工精度最高,制造技术难度最大的核心零部件,从热前滚剃加工—热处理—热后磨齿,所有核心工艺均有自制能力。

在热处理阶段中,通过调整齿轮原材料等温正火、热处理温度参数、淬火油搅拌速率、装夹方式等,热处理变形衰减平均降低1个等级,远高于竞品的2-3级精度损失,为国内一流水平。

未来,变速箱二厂房将定位高精度、高转速齿轮生产制造基地,结合市场需求和发展趋势,解放传动事业部规划用3年时间,实现集成AMT高精度齿轮及新能源高速轮系齿轮的批量生产,齿轮精度将提升至5级以内。

值得一提的是,解放传动事业部以“打造绿色工厂,改善工厂空气环境”为主题立项课题,通过优化环境治理将热处理空气质量,在国内齿轮加工行业内,成为首位达到国际环保标准的标杆工厂,为员工提供健康的工作环境。

配有国际一流设备,整体实力领先国内

一汽解放车桥厂包括四大生产基地,总占地面积近30万平方米,现有生产线74条,设计产能83万支,包括完整的冲压、焊接、机加、装配、喷涂等五大工艺。其中,在装配线和涂装线,配有Bosch、AKUKA、ABB等世界一流品牌装备;在机加线,配备进口设备49台,拥有德国heller、PITTLER、德玛吉、荷兰Unisign、日本Mazak,大隈等先进机加设备;在焊接线,配有用英国的汤姆森摩擦焊,奥地利的伏能士焊机等等。“通过应用先进的加工装备,支撑了我们解放传动先进的工艺水平及可持续发展的要求,无论从产品质量还是生产能力,在国内,解放传动都牢牢占据了领先地位。”现场工作人员如是说道。

一汽解放车桥厂现生产的桥类产品主要分为6大平台转向桥和11大平台驱动桥。以高端车型解放J7车桥为例,在性能上,主要有5大优势。一是拥有更强的B10寿命,达到150万公里,更可靠;二是在轻量化方面降重65kg,更轻便;三是满足20万公里长换油周期,更经济;四是效率提升1%,更省油;五是噪音降低5db,更安静。

桥壳是车桥总成的核心件,预计到2023年6月份,一汽解放车桥厂将再建成1条全新的冲压自动线,焊接自动线和机加自动线。在新建生产线上,应用了很多的创新工艺和装备新技术,线内自动化率达到100%!将会是国内桥壳机加行业的一条样板线。可以说在制造技术先进性、自动化水平和质量保证能力上,均处于行业领先地位。

另外,我们还看到了2017年9月建成的国内第一条全自动桥壳冲压线。这条生产线应用了四大领先技术。第一是冲压成型+整形技术,使一次性合格率由80%提升到99%;第二,料板加热优化,能够提高热均匀性,如此一来,温差由180 ℃缩小到50 ℃ ,减小了变形的可能;第三,模具润滑技术,增加石墨自动润滑系统,提高耐用度;第四,自动化技术,线内自动化率达到100%。

接下来是国内第一条桥壳焊接自动线,这条线于2017年10月建成,首次集成应用了当时比较先进的7项焊接技术,而且到目前为止,这条线依然是国内各大桥厂的复制模板,可以说这条线的建立,推动了国内桥壳焊接自动化的进步。

葱哥说:

通过此次参观,葱哥一行人对于解放传动的发展历程、制造工艺和装备有了更加全面的了解和认知。作为国内唯一一家变速箱和车桥都生产的企业,一汽解放传动工厂生产制造数量全国第一,多项技术和生产能力引领行业水平。未来,一汽解放传动事业部将向着更智能、自动化的方向发展,助力一汽解放为用户带来更具竞争力的产品,更好地走向世界、走向未来!